钢铁生产作为高能耗、高排放的典型工业过程,其烟气治理是环保工作的重中之重。现代钢铁厂普遍采用脱硫、脱硝、除尘一体化的烟气净化系统,以实现二氧化硫(SO₂)、氮氧化物(NOx)和颗粒物的协同高效去除。其核心工艺流程通常遵循“先除尘、再脱硝、后脱硫”的经典序列,而各类滤清器在其中扮演着至关重要的角色。

一、 核心工艺流程概览

典型的钢铁烟气净化联合工艺流程如下:

- 预处理与初级除尘:来自烧结机、焦炉、转炉或加热炉的高温烟气(通常为120-180℃),首先经过重力沉降室或旋风除尘器等初级设备,去除粗颗粒(>10μm),以减轻后续精细除尘单元的负荷。

- 烟气冷却与调质:根据后续工艺需要,烟气可能通过换热器(如GGH)或喷水降温系统进行冷却,将温度调整至适合脱硝催化剂工作的窗口(SCR法通常为280-400℃)或适合袋式除尘的温度范围(通常低于滤袋耐受温度)。

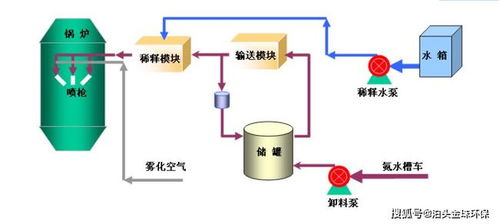

- 选择性催化还原(SCR)脱硝:在催化剂作用下,向烟气中喷入还原剂(如氨水或尿素溶液),将NOx还原为无害的氮气(N₂)和水(H₂O)。此环节位于除尘之前,可以避免飞灰对催化剂的磨损、堵塞与中毒。

- 高效除尘 - 滤清器的核心舞台:经过脱硝后的烟气进入袋式除尘器或电袋复合除尘器,这是整个流程中滤清技术最集中的环节。

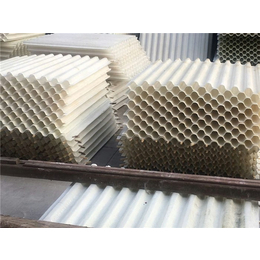

- 袋式除尘器:利用由纤维制成的滤袋进行表面过滤和深层过滤。烟气穿过滤袋,微细颗粒物被截留在滤袋表面形成“粉尘初层”,进一步提升了过滤效率。清灰系统(如脉冲喷吹)定期清除积灰,维持设备阻力稳定。对微细粉尘(尤其是PM2.5)的捕集效率可达99.9%以上。

- 电袋复合除尘器:前端为电除尘区,利用高压电场使大部分粉尘(约70-80%)荷电并被收集,剩余少量细粉尘再由后端的袋式除尘区捕集。此技术结合了两者优点,阻力低,滤袋寿命长。

- 湿法/半干法脱硫:洁净后的低温烟气进入脱硫塔。

- 石灰石-石膏湿法脱硫:应用最广。烟气与石灰石浆液逆流接触,SO₂被吸收并氧化生成石膏。此过程也能进一步脱除少量逃逸的粉尘及气溶胶。

- 循环流化床半干法脱硫:烟气与雾化的石灰浆在塔内反应,生成干态副产物。此方法后通常也需配备袋式除尘器作为终级滤清器,捕集脱硫产物。

- 烟气再热与排放:脱硫后的烟气温度低、湿度大,为避免形成“白烟”并提升扩散效果,常通过GGH或蒸汽加热器进行再热,最后经烟囱达标排放。

二、 关键滤清器技术深度解析

在整个工艺流程中,滤清器(尤指袋式除尘器的滤袋) 是保证最终排放颗粒物浓度超低(如<10mg/m³)的核心设备。

- 滤料的选择:滤袋性能取决于滤料。钢铁烟气成分复杂,可能具有高温、高湿、含酸碱性等特点。因此滤料需具备:

- 耐高温性:常用PPS(聚苯硫醚)、PTFE(聚四氟乙烯)、玻纤覆膜滤料等,可耐受130-260℃的长期工作温度。

- 耐化学腐蚀性:抵抗SOx、NOx及水汽形成的酸露点腐蚀。

- 高效过滤性:采用表面过滤技术的ePTFE覆膜滤料,能实现近乎零渗透的过滤效果,且清灰更容易。

- 机械强度:抵抗清灰时的气流冲击和机械磨损。

- 清灰系统:如同滤清器的“呼吸系统”,直接影响设备阻力和运行能耗。脉冲喷吹清灰通过压缩空气瞬间逆吹滤袋,使粉尘层脱落,是主流技术。其设计(喷吹压力、周期、脉冲阀质量)的优劣直接关系到滤袋寿命和系统稳定性。

- 结构设计与气流分布:除尘器箱体内的气流分布必须均匀,防止局部流速过高导致滤袋磨损(破袋)或局部积灰。花板、导流板的设计至关重要。

三、 工艺集成与优化趋势

现代钢铁烟气治理的工艺设计正朝着 “协同治理” 和 “节能降耗” 的方向发展:

- 脱硫除尘一体化:在半干法脱硫系统中,脱硫反应塔与袋式除尘器紧密集成,除尘器同时作为脱硫产物的最终捕集器和二次反应器。

- 滤料技术升级:超细纤维、梯度结构滤料、更耐用的覆膜技术不断涌现,在提高效率的同时延长使用寿命。

- 智能控制:利用传感器和AI算法,根据烟气量、浓度、阻力变化智能调节喷吹清灰频率和动力,实现节能与效能的最优平衡。

###

钢铁行业脱硫脱硝除尘的工艺流程是一个复杂而精密的系统工程。其中,高效、可靠、耐用的滤清器技术,特别是袋式除尘技术,是实现超低排放目标的“守门员”。随着环保标准的日益严苛和技术的持续进步,滤清器及其承载的过滤技术,将继续作为工艺流程的核心环节,为钢铁行业的绿色转型提供坚实保障。